Промышленное строительство и бетонирование на труднодоступных строительных объектах

С какими нестандартными задачами сталкиваются строители и какие нестандартные способы решения они используют

В труднодоступных местах есть много проблем, с которыми не сталкиваются при строительстве в населенных пунктах и других районах с развитой инфраструктурой. Для успешного строительства в удаленных местах требуется опытное профессиональное управление строительством, чтобы эффективно преодолеть эти проблемы.

Компания РусАвтоТрейд имеет большой опыт в решение проблемы поставки бетона на самые удаленные и практически недоступные объекты.

Бетон - это основа любого строительного проекта, а строительство в удаленных местах означает, что вам понадобится переносной бетонный завод для производства вашего бетона. При эксплуатации серийного производства существует множество проблем, и каждому аспекту работы необходимо уделять пристальное внимание. Вот некоторые вещи, которые вам нужно знать, чтобы держать вашу удаленную стройку в правильном русле.

Непостоянство результатов тестов бетона на подвижность (Осадка конуса)

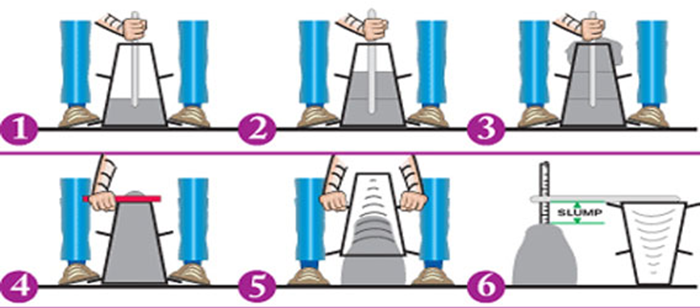

Проще говоря, осадка - это мера консистенции свежего бетона. Тест на осадку - очень простой тест. Конус осадки представляет собой правильный круглый конус высотой порядка 30 см. Основание конуса составляет порядка 20 см в диаметре, а верхняя часть конуса имеет диаметр 10 см.

Испытание проводится с использованием формы, известной как конус оседания. Конус кладут на твердую не впитывающую поверхность. Этот конус заполняется свежим бетоном в три этапа. Каждый раз каждый слой утрамбовывается 25 раз прутком стандартных размеров. В конце третьего этапа бетон удаляется заподлицо с верхней части формы. Форму осторожно поднимают вертикально вверх, чтобы не задеть бетонный конус.

Только истинный спад имеет смысл для теста. Слишком быстрая осадка обычно означает, что смесь слишком мокрая или что это смесь с высокой удобоукладываемостью, для которой испытание на оседание не подходит. Смеси с низкой удобоукладываемостью; с осадкой 10-40 мм используются для фундаментов с легкой арматурой, смеси средней удобоукладываемости; 50 - 90 для нормального железобетона, уложенного с применением вибраторов, бетона с высокой удобоукладываемостью; > 100 мм.

В редких случаях лабораторная смесь (рецепт) полностью подходит для постоянно изменяющихся полевых условий. Обычно требуется корректировка количества воды и добавляемых присадок. Даже на сложных установках с компьютерным управлением, допуски на дозирование могут повлиять на параметр усадки. Соотношение воды и цемента может варьироваться примерно на 0,01, однако при однородном смешивании допуски дозирования не должны влиять на осадку более чем на 1 см.

Правила требуют, чтобы общее количество воды которое влияет на водоцементное отношение, имело погрешность плюс-минус 3%. Вода для общей смеси завода включает в себя свободную воду в совокупности, и заполнитель никогда не должен загружаться сухим.

Измерение и корректировка содержания влаги в мелкозернистом заполнителе может значительно изменить осадку. Многие операторы бетонных заводов измеряют содержание влаги в песке утром, когда температура повышается в течение дня и заполнитель высыхает, поглощается больше воды, уменьшая оседание бетона. Для определения изменений влажности песка оператор установки должен использовать правильно обслуживаемый и откалиброванный измеритель влажности песка. На разных строительных площадках надо учитывать скорость ветра и температуру воздуха так как это влияет на содержание влаги в песке, которое имеет одно значение по утрам и быстро уменьшается в течение дня, поэтому важно, чтобы все заполнители постоянно поддерживались влажными и содержали влагу. Измерения необходимо проводить несколько раз в день.

Смешивание

Для получения однородной партии бетона требуется минимальная скорость перемешивания 72 - 100 оборотов в минуту. При использовании миксеров, объем бетонной смеси не должен превышать 63% от общего объема барабана. Когда грузовик прибывает на место, необходимо продолжать вращение барабана еще 30 оборотов со средней скоростью перемешивания, чтобы уменьшить любую сегрегацию, которая может возникнуть во время перевозки. Чтобы гарантировать, что бетон находится в допустимом диапазоне осадки, партия должна быть выгружена в течение 30 минут по прибытии на площадку или после первоначальной регулировки воды, в зависимости от того, что произойдет позже.

Для перекачивания бетона обычно требуется высокая осадка. Добавление суперпластификаторов на месте вместо воды позволяет получить перекачиваемую смесь без увеличения водоцементного отношения.

Часто встречающиеся проблемы и как их решать!

Традиционно, в проекте уже заложена определенная марка бетона и её параметры, в том числе и параметр осадки конуса. Когда проектные показатели отличаются от того, что получается на практике, необходимо предпринять следующие действия:

• Необходимо убедиться в правильности калибровки весовой системы оборудования используемого для производства бетона. В случае необходимости, провести процедуру калибровки весовой системы и убедиться в правильности параметров заложенного рецепта бетона.

• Груды заполнителя не должны высыхать, а должны проходить влажные испытания на содержание влаги при загрузке в установку для замеса.

• Часть системы подающую воду и заполнитель необходимо проверить на содержание соли.

• Объемы бетона в смесители и обороты перемешивания следует тщательно контролировать.

• Убедиться что оборудование прошло все необходимые периодические ТО

Для эффективного производства и доставки бетона все установки и оборудование должны поддерживаться в чистом и эффективном рабочем состоянии. Для этого персонал дозирующего завода использует контрольные списки. Эти контрольные списки включают ежедневные, еженедельные, ежемесячные и ежеквартальные проверки. Контрольные списки должны быть подготовлены таким образом, чтобы они охватывали следующие 3 основных компонента бетонного завода по производству товарного бетона.

1. Складское и погрузочно-разгрузочное оборудование

2. Дозировочно-смесительное оборудование.

3. Транспортное оборудование

Регламент еженедельных проверок оборудования для хранения и транспортировки

1. Проверьте зону под заводом на предмет утечки и следа источника.

2. Убедитесь, что все стоки и ловушки чисты. Проверить чистоту площадки

3. Убедитесь, что отстойники, ресайклеры и зоны смыва находятся в рабочем состоянии.

4. Проверьте все складские бункеры и дверцы на эффективность работы.

5. Проверьте конвейеры, скребки стрелы и ковшовые элеваторы на предмет свободного хода и износа, при необходимости отрегулируйте.

6. Текущие проверки и обслуживание погрузчиков или экскаваторов.

7. Текущие проверки и обслуживание компрессоров.

Ежедневные проверки оборудования для дозирования и смешивания

1. Проверьте и отрегулируйте вес тары и очистите шкалы веса (если применимо).

2. Убедитесь, что весовые бункеры опорожняются должным образом.

3. Проверьте промывку барабана центрального смесителя или поддона.

Еженедельные проверки оборудования для дозирования и смешивания

1. Убедитесь, что все бункеры и дверцы находятся в чистом и рабочем состоянии.

2. Проверьте центральные лопасти смесителя, лопасти или рычаги на износ и затяжку и при необходимости отрегулируйте.

3. Проверьте и удалите цемент или бетон, скопившийся в миксере.

4. Проверьте и удалите загрязнения фильтра цементного бункера (если применимо) и убедитесь что он в исправном и рабочем состоянии.

5. Проверьте пылезащитные уплотнения бункеров для цемента на предмет износа.

6. Проверьте и очистите лезвия ножей или датчики веса на весовом оборудовании.

7. Проверьте калибровку влагомера, если применимо.

8. Проверьте уровни масла в лубрикаторах пневматической линии.

9. Слейте воду из ловушек на воздуховодах.

10. Проверьте гидроцилиндры и воздуховоды на герметичность.

11. Проверьте трубопроводы на герметичность и износ.

12. Проверьте правильность работы электропроводки и электрооборудования и отсутствие перегрева.

13. Текущие проверки смазки подшипников и шестерен.

14. Текущие проверки и обслуживание центральных смесителей.

Выше мы перечислили лишь часть проверок, которые обязательно должны проводиться на стационарном бетонном заводе для поддержания высокого уровня качества готовой бетонной смеси. Более подробную информацию обычно можно найти в инструкции по эксплуатации бетонного завода или в иной справочной литературе.

Далее переходим к вопросу укладки и уплотнения свежеуложенного бетона с помощью погружного вибратора - довольно простой и понятный процесс. Для избежания образования пустот, каменных карманов, полос песка, необходимо уделить время надлежащему обучению сотрудников правильному использованию погружных вибраторов и тем самым избежать проблем в будущем, которые могут возникнуть из-за неправильной практики вибрации.

Свежеуложенный бетон может содержать от 5 до 20 процентов захваченного воздуха, что в конечном итоге снижает плотность бетона. Бетон с высоким процентом захваченного воздуха, вероятно, будет иметь пониженную прочность и повышенную проницаемость, что значительно снизит долговечность бетонного изделия в ходе эксплуатации.

Как правило, две наиболее распространенные ошибки, совершаемые при использовании погружного вибратора, - это слишком быстрое снятие вибробулавы и ее протаскивание через бетон. Правильно обученный человек также поймет, что протаскивание вибратора через бетон образует канал для раствора в бетоне, создавая структурно слабую зону в готовом продукте.

При обучении людей правильному использованию погружных вибраторов важно объяснить основные принципы работы такого вибратора. Проще говоря, вибрационные импульсы разжижают раствор, резко снижая внутреннее трение между частицами заполнителя. Смесь становится нестабильной, позволяя захваченному воздуху подниматься на поверхность, в то время как более тяжелые инертные материалы оседают под действием силы тяжести в плотную матрицу.

Время, в течение которого вибратор должен оставаться в бетоне, будет зависеть от частоты и амплитуды вибратора, а также от удобоукладываемости бетона. Частота - это количество циклов вибрации в минуту и часто выражается в оборотах или колебаниях в минуту. Частота влияет на более легкие массы, перемещая песок и суспензию вокруг заполнителя и, в конечном итоге, заставляя раствор разжижаться. Амплитуда - это максимальное расстояние, на которое точка вибрирующей головки перемещается из положения покоя. Амплитуда будет влиять на более тяжелые массы, движущиеся крупные заполнители и в конечном итоге определять радиус действия или влияния. Радиус действия - это площадь бетона, на которую воздействует вибратор.

Вибраторы меньшего диаметра будут иметь более высокие частоты и более низкие амплитуды, а вибраторы большего диаметра будут иметь более низкие частоты и более высокие амплитуды. Как правило, диаметр вибратора должен составлять четверть толщины стенки отливаемого изделия. Внутренние вибраторы меньшего диаметра с более высокими частотами обычно используются для уплотнения бетонов с более высокой подвижностью.

При использовании погружных вибраторов важно опускать вибратор вертикально в бетон, позволяя головке опускаться под собственным весом. Внутренние вибраторы не должны вдавливаться в бетон. Вибрационная головка должна проходить через ранее установленные подъемники бетона на 150 мм. Если между размещением последующих подъемников проходит значительный промежуток времени, может потребоваться повторно вибрировать предыдущий подъемник перед укладкой дополнительного бетона, чтобы свести к минимуму вероятность появления линий заливки и холодных швов.

Время вибрации будет варьироваться в зависимости от размера используемого вибратора, обрабатываемости бетона и глубины бетонного элемента. По данным Ассоциации Портланд Цемента, время работы вибратором от 5 до 15 секунд обычно обеспечивает адекватное уплотнение. Еще одно общее практическое правило - позволить вибратору опуститься под собственным весом, а затем удалить вибратор со скоростью примерно 3 секунды на каждые 30 см. Бетон должен двигаться, чтобы заполнить отверстие, оставленное вибратором; в противном случае повторная установка ближайшего вибратора на короткое время должна решить проблему. Затем вибратор следует повторно вставить достаточно близко к последнему месту, чтобы радиус действия перекрывал последнее.

Сотрудники должны ознакомиться с каждым вибратором и параметрами смесей, используемых в работе. Изменения внешнего вида поверхности бетона и звука или ощущения от вибратора часто являются хорошими показателями того, что бетон достаточно укреплен. Крупные пузырьки воздуха должны перестать подниматься на поверхность, поскольку крупные частицы заполнителя встраиваются в бетон, и на поверхности должна появиться тонкая пленка раствора (блеск). По данным Американского института бетона, высота тона или тональности внутреннего вибратора обычно уменьшается, в сравнении с тем, когда вибратор изначально вставлен в бетон, потому что частота будет уменьшена. Затем частота немного увеличится, а затем стабилизируется, когда в бетоне не будет захваченного воздуха. Операторы вибратора должны ознакомиться с этими простыми индикаторами.

Операторы вибраторов также должны помнить о сильно армированных участках и расположении больших блокировок, которые могут потребовать увеличения времени вибрации. Учет качества сформированных поверхностей и дефектов во время инспекции после заливки является важным шагом в определении того, были ли соблюдены параметры использования надлежащего вибрационного оборудования и процедуры.

На сформированных поверхностях не должно быть ям от насекомых и участков с сотами. Наличие полос песка, вызванных сильным просачиванием и потерей раствора, а также трещин, вызванных растрескиванием раствора при усадке при высыхании, часто указывает на чрезмерную вибрацию, перемещение бетона с помощью вибратора и использование вибратора неподходящего размера.

Свежеуложенный бетон в опалубку стен и колонн ведет себя как жидкость, создающая гидростатическое давление, которое действует сбоку на вертикальные поверхности опалубки. Однако из-за затвердевания бетона гидростатическое давление носит временный характер. По мере того как свежий бетон превращается из жидкости в квазитвердое вещество, боковое давление уменьшается.

Размещение армированной арматуры

Установка арматуры в нужном месте и удержание ей там во время укладки бетона имеет решающее значение для качества конструкции. Арматуру следует размещать, как показано на чертежах размещения. Детали чертежей будут указывать количество стержней, длину стержней, изгибов итд.

Одной из важных причин для правильного размещения арматурной стали является достижение нужного количества бетонного покрытия, то есть количества бетона между арматурной сталью и поверхностью бетонного элемента. Покрытие является самым важным фактором защиты арматурной стали от коррозии. Покрытие также необходимо, чтобы гарантировать, что сталь достаточно хорошо сцепляется с бетоном и увеличивает его прочность. Требования к минимальному покрытию обычно перечислены в спецификациях проекта или показаны на чертежах.

Позиционирование

Важно помнить, что конструкция основана на размещении арматуры в нужном месте. Неправильное размещение арматурной стали может привести к серьезным повреждениям конструкции из бетона. Например, опускание верхних стержней или подъем нижних стержней на 1.5 см по сравнению с тем, что указано для плиты глубиной 15 см, может снизить ее грузоподъемность на 20%.

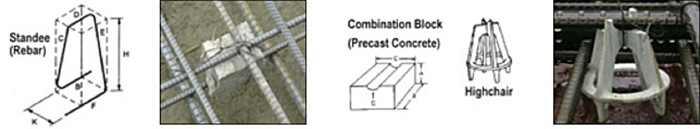

Вы должны использовать опоры для арматурных стержней, которые сделаны из стальной проволоки, сборного железобетона или пластика. Стулья и опоры доступны разной высоты для поддержки определенных размеров и положений арматурных стержней. В целом пластмассовые аксессуары дешевле металлических опор. В готовом справочном руководстве по арматурной стали Института арматурной стали для бетона или в классическом «Размещение арматурных стержней» есть три таблицы, которые показывают большинство доступных в настоящее время опор из различных материалов и описывают ситуацию, в которой каждая из них используется наиболее эффективно.

Недостаточно просто разместить штанги на опорах. Арматурная сталь должна быть закреплена, чтобы предотвратить смещение во время строительных работ и укладки бетона. Обычно это делается с помощью проволочной стяжки. Обычно это черная мягкая обожженная проволока калибра 16½ или 16, хотя для более тяжелого армирования может потребоваться проволока калибра 15 или 14 для удержания арматурного стержня в правильном положении. В индустрии армирования бетона используются различные типы стяжек (стяжки - это, в основном, проволочные скрутки для соединения пересекающихся стержней), от защелок до седельных стяжек.

Для связывания стержней с эпоксидным покрытием рекомендуется использовать стяжки из ПВХ. Также доступны запатентованные защелкивающиеся стяжки. Это простое устройство, которое прикрепляет арматурный стержень параллельно или под любым углом вручную.

Стяжка не придает прочности конструкции, поэтому больше необходимо только тогда, когда сталь может сместиться во время укладки бетона. Убедитесь, что концы стяжных проволок не касаются поверхности бетона, где они могут заржаветь. Для предварительно собранных матов или арматурной стали свяжите достаточное количество пересечений, чтобы сделать сборку достаточно жесткой для размещения - как правило, каждое пересечение снаружи и каждое другое в середине мата.

Количество бетонного покрытия над арматурным стержнем очень важно. Если он построен правильно, бетон защищает арматурный стержень. Опоры для стержней используются для удержания арматурного стержня над опалубкой или землей для достижения надлежащей глубины покрытия. Они варьируются от простых бетонных блоков до пластиковых стульев и опор из проволоки

Удаленное строительство в труднодоступной и сложно проходимой местности - задача не из легких!

В первую очередь она требует грамотного и всестороннего планирования.

Планирования должно включать:

- Грамотно составленную проектную документацию

- Выбор качественных материалов

- Подбор квалифицированного персонала

- Расчет логистики (один из самых важных элементов)

- Выбор надежного оборудования и техники

Отдельно хотелось бы остановиться на пункте №5.

Когда речь идет об удаленных объектах, поломка оборудования, особенно такого важного, как завод по производству бетона может обернуться серьезными временными и финансовыми затратами.

Чтобы избежать таких проблем, мы рекомендуем нашим клиентам использовать Итальянские бетоносмесители с самозагрузкой Carmix, зарекомендовавшие себя с лучшей стороны в плане надежности и работоспособности в таких удаленных регионах с очень сложными климатическими условиями как: Магаданская область, о. Сахалин, Чукотка и другие.

Понимая специфику работы на удаленных объектах, мы комплектуем каждую машину (будь то аренда или клиент принял решение приобрести бетоносмеситель себе) набором необходимых запчастей и расходных материалов. Это позволяет не ждать неделями доставку нужной детали, а в случае необходимости произвести ремонт за считанные часы.

Мы с радостью готовы поделиться накопленным за годы опытом производства бетона в самых сложных погодных условиях и на самых труднодоступных объектах!

Расскажите нам о вашем объекте, а мы предложим Вам эффективное и экономически выгодное решение по обеспечению бетоном Вашей стройки!

- Log in to post comments